|

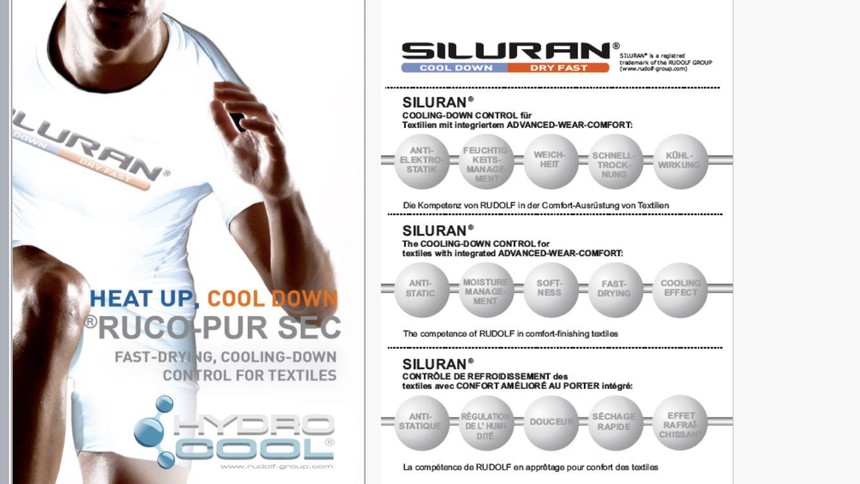

吸湿排汗助剂加工工艺吸湿排汗剂主要是一种水分散性聚酯为主组分的复配物,这种助剂开发的源头可追溯到上世纪的60-70年代由英国ICl公司首先推向市场的Permalose,其中Permalose-T用于涤纶织物,Permalose-TG用于涤棉混纺织物。 水分散性聚酯是对苯二甲酸(乙二酯)与聚环氧乙烷的嵌段共聚物,视嵌段共聚物的分子量大小、熔点为50-60℃左右,易分散于水中成分散体,浓度高时则呈凝胶状。水分散嵌段共聚物分子结构中具有与涤纶分子结构相同的苯环,在高温时由于分子链段被锚牢在涤纶的表面,使涤纶由原来的疏水性表面变成耐久的要水性表面。 水分散性嵌共聚物的应用方法,有轧烘焙工艺和高温浸渍工艺两种,前者需160℃-170℃热处理3-5min,后者需130℃热处理30min,织物上的施加量(以有效活性成份计)为1-1.5%左右,处理效果以高温浸渍工艺较好且效果稳定。经吸湿排汗整理后,除能明显提高吸湿排汗功能外,尚有抗静电和易去污效果。 涤纶机织物以其良好染色性、耐磨性和耐耐霉腐性广泛应用于服装面料。涤纶织物吸湿性差,易带静电,易起毛起球,引起穿着舒适性差,最终影响了聚酯面料的广泛应用。通过吸湿整理剂来改善涤纶机织物的性能是最常用的加工方式。通常情况下使用吸湿整理剂有三种方法,第一是染色同浴法,第二是染后浸渍法,第三是染后浸轧法。本文重点讨论上述不同整理方法在加工过程中的优缺点以及对涤纶机织物吸湿效果的影响。 染整工艺条件主要包括工艺配方、工艺温度、工艺时间和酸碱度等方面。 2工艺流程 上述三种方法中,不同的工艺方法具有不同的工艺流程。常见的工艺流程如下: 1染色同浴: 前处理---出水---加料---染色---后处理---脱水---开幅---定型---检验---包装---出库 2染后浸渍: 前处理---出水---加料---染色---后处理---浸渍---脱水---开幅---定型---检验---包装---出库 3染后浸轧 前处理---出水---加料---染色---后处理---脱水---开幅---浸轧---定型---检验---包装---出库 3流程的比较与讨论 上述三种工艺流程定性以后的工序完全相同,染色之前的工序区别不大,所以讨论的重点自然在染色之后到定型之前。在第一种流程中,吸湿整理剂与染色同浴进行,这就要求吸湿整理剂不仅要的耐高温、耐弱酸性,还要有良好的对阴离子表面活性剂的稳定性。

3.1染色同浴 分散染料的染色温度为130℃,在如此湿热状态下吸湿整理剂的稳定性直接影响整理效果。同时,由于分散染料在染色过程中染液的酸碱度一般呈弱酸性,所以吸湿整理剂必须具备对弱酸的稳定性。由于分散染料不容于水,是在阴离子性的分散剂作用下微溶于水,所以与染液同浴的吸湿整理剂在对涤纶织物进行整理时,吸湿整理剂的例子类型不能是阳离子性,只能是非离子性或阴离子性。若阳离子性吸湿整理剂在130℃的弱酸条件下很有可能与染液中的阴离子性分散剂发生反应而最后影响吸湿整理剂的整理效果。由于该方法不需要单独的工艺时间,所以省时。但该方法工艺条件剧烈,所以对吸湿整理剂稳定性要求最高。 高温高压喷射溢流染色机是最常用的涤纶染色设备,染色的浴比一般为1:10,织物的质量一般在320kg左右。所以,染色时染液的总体积为3000L左右。表1中给出了吸湿整理剂在不同用量下织物吸湿效果的差别。按照FZ/T01071标准的试验方法测试30分钟之内液体在试样上爬升的高度,就可以比较织物的吸湿效果。织物规格为33.3tex涤纶DTY低弹丝平纹箱包黑色布。织物仅经前处理后烘干,不做染色及其他整理。试样尺寸25毫米×300毫米,整理条件如下:染色温度130℃,保温时间60min,织物染色后水洗至清。预烘温度110℃,时间120s,焙烘温度170℃,时间120s,染色时的pH值为5。表1中给出了吸湿整理剂在不同用量下对涤纶机织物进行吸湿整理后织物的毛细管效应。 染后浸渍 染后浸渍的工艺条件一般为室温条件下在染缸内绳状运行30分钟左右之后脱水。工艺条件缓和,所以对吸湿整理剂的稳定性要求较低。但该方法耗用工艺时间,影响生产效率。如果在每缸织物染色后于染缸中通过浸渍法进行吸湿整理,那么同样需要消耗30分钟以上的时间,且用水量较大。如果单独用固定的染缸对每缸织物进行浸渍法吸湿整理,虽然可以节省用水和节省吸湿整理剂,但织物出缸和进缸所好用的时间也会影响生产效率。如果染厂的设备较多,生产任务不是特别忙碌,吸湿整理剂的稳定性不能满足染色同浴法的基本要求,则可以考虑用染后浸渍法吸湿整理工艺对涤纶机织物进行吸湿整理。采用浸渍法进行吸湿整理时要求织物在脱水时不可时间过长,以免吸湿整理剂随着离心脱水法离开织物表面的水分过多而带走更多的吸湿整理剂,最后影响吸湿整理效果。所以,织物在最后定型时由于不免带水较多而需要适当降低定型车速。表2中列出了不同用量下浸渍法对织物吸水性能的影响效果。织物规格、试样尺寸与表1相同。浸渍时间30min,浸渍温度40℃,工作液的pH值为5。 染后浸轧 染后浸轧法是最常用的整理方法,连续生产,生产效率高,节省用水,节省整理剂,工艺条件控制方便,对吸湿整理剂的耐高温稳定性要求较高。凡是能够满足染色同浴法要求的吸湿整理剂都能够满足染后浸轧法吸湿整理的基本要求。如果织物整理前布面带水较少,则浸轧吸湿整理剂时吸附上来的整理剂工作液就会更多。整理的效果就会更明显。但是整理剂吸附过快容易引起不免整理效果不均匀的现象,这一点需要在加工时引起特别的注意。 以织物整理后的吸水速度来讨论吸湿整理剂的最佳使用量。吸水速度的测定方法如下:用吸管滴一滴水在织物上,测试水滴完全扩散开所需要的时间。织物规格同表1,试样尺寸为10cm×10cm。试验条件:一浸一轧,轧点压强0.32MPa,预烘温度110℃,时间120s;焙烘温度170℃,时间120s,工作液的pH值为5。表3中给出了不同用量整理剂吸水时间的变化。 由于染色同浴工艺的工艺条件相对剧烈,工艺时间最长,所以在使用吸湿整理剂时化料过程和打料过程需要特别注意,最好不要把染色酸直接倒入整理剂料桶内,整理剂要与分散染料分开加入染缸内。选用什么样的工艺方法和工艺流程,不仅和吸湿整理剂的基本性能有关,还与织物的加工要和织物的规格有关。 整理剂的活性基团极性越强,吸湿整理效果越明显。同时,为了保持整理效果的耐久性,整理剂的分子当中必须有能与涤纶大分子结合相对紧密地基团。因此涤纶吸湿整理剂的分子中必须有两部分组成,一部分是亲水性基团,另一部分是疏水性基团。亲水性基团保证整理剂的亲水性能,疏水性基团保证整理剂与涤纶大分子的紧密结合。由于涤纶分子是疏水性的,所以可以根据相似相容原理,涤纶吸湿整理剂中疏水性基团分子链段的结构与涤纶分子的结构越相似,该链段与涤纶大分子结构结合的程度就越紧密。因为涤纶大分子结构中的主干是对苯二甲基乙二酯,所以,与此相似的结构必然是芳环链段。总之,同时具有亲水基和亲酯基的整理剂,才可能具有对涤纶织物良好的吸湿整理效果。分散染料染涤纶后的还原清洗对同浴法吸湿整理效果的影响是微乎其微的。 用肉眼不乏辨别吸湿整理后在一定用量下织物的吸是速度变化时,更换测试方法显得非常必要。通过测定整理后滴落织物表面的水滴的扩散直径可以判定整理剂的最佳使用量。 浸轧工艺 浸轧工序是织物进入定型机之前吸附整理剂的关键阶段,能够影响吸湿整理效果的有如下因素:织物的平整程度、纬斜程度、轧点压力、轧车的水平程度、整理剂的化料与加料、液面高度控制等方面。 吸湿整理之前织物的平整程度主要取决于定型机机头张力杠和各种导布辊与织物的包角的大小。包角越大,摩擦力越大,张力也就越大,织物表面的平整程度也就越明显。若织物不平整,经过轧车时就会影响浸轧的均匀程度,从而影响吸湿整理效果。织物在吸湿整理后是否存在纬斜或者纬斜是否超标,主要与织物接头是否平齐有关,采用撕头以后再缝头的方式效果明显。在浸轧以后定型之前让织物经过光电整纬装置,是减少织物纬斜的最好办法。 轧车橡胶辊表面的光洁性和平整程度对织物的吸湿整理有较大影响。如果橡胶辊表面有明显裂痕或坑洼不平的现象,或者经过长期使用出现磨损,都需要对橡胶辊进行必要的维护。用塞尺经常检验轧辊两端两只橡胶辊之间的缝隙宽度是否一致,是保证轧辊水平程度的关键。必要时可以通过在报纸上轧压复写纸的办法检验两橡胶辊轧压织物的均匀性。在吸湿整理时选择轧点压力的大小主要与轧车的性能有关。两端施加的压力越大,轧点的压力也越大,整个轧辊出现的弹性变形也越明显。这种弹性变形经过长期的积累就会破坏胶辊轴芯的水平平整程度。橡胶层的薄厚也会对轧车的均匀程度产生明显影响。当橡胶厚度较薄时应该及时更换轧车橡胶辊。表5中给出了浸轧法吸湿整理时轧点压力变化对吸湿效果的影响。织物规格同表1,整理剂用量为5g/L,试样尺寸为10cm×10cm。预烘温度110℃,时间120s;焙烘温度170℃,时间120s。 根据加工量配制整理工作液是节约吸湿整理剂最好的方法之一。了解定型机头化料桶的体积,是配制整理工作液的基础。以配制7g/L吸湿整理工作液为例,有效体积为300L的化料桶需要加入2100g的吸湿整理剂。一般情况下可以使用体积为1000ml的塑料量杯完成上述操作。轧辊下方的盛液槽的体积一般在100L左右,把化料桶内的整理液打入盛液槽,并始终保持盛液槽内液面的高度一致,是保证织物吸湿整理效果前后一致的基础。在定型速度不变的前提下,盛液槽液面高度决定了织物吸附吸湿整理剂的时间长短。保持盛液槽液面高度的一致性对于稳定织物的吸湿效果非常重要。随时观察液面高度,及时补充盛液槽内整理工作液的数量,对于保证液面高度至关重要。在整理加工操作的间隙,及时配置化料桶内的整理液,可以提高涤纶机织物吸湿整理的生产效率。 定型工艺参数 一般情况下织物在定型整理时的定型门幅、定型温度和定型车速是最重要的三个定型工艺参数。而对于涤纶机织物的吸湿整理来说,讨论定型温度和定型车速对整理效果的影响更具有实际意义。无论是哪一种整理方法,定型都是最后一道工序。定型温度是最活跃的工艺参数,普通涤纶成品定型时,温度可以达到200℃以上。而涤纶织物在进行吸湿整理的定型时,定型温度对吸湿整理效果的影响见表7的相关数据。试验时织物规格格同表1,整理剂用量为5g/L,试样尺寸为10cm×10cm。二浸二轧,轧点压力为0.3MPa。预烘温度110℃,时间120s,焙烘时间为90s 定型温度越高,吸湿效果越差。超过175℃以后,织物的吸湿性下降明显。但定型温度过低,涤纶机织物的尺寸稳定性会受到影响,所以170℃时适当降低定型车速,可以保证获得较好的吸湿整理效果。

染色同浴工艺流程如下:

前处理---出水---加料---染色---后处理---脱水---开幅---定型---检验---包装---出库

1.织物预处理:所有的织物以及加工设备及浴液中都不能含有硅类的物质,此类物质会严重的影响到3M吸湿排汗整理剂FC-226的性能.加工前必须精练并洗净布料.

2.如果由于染槽中的剧烈搅拌,使3M吸湿排汗剂产生泡沫,此时可添加0.5%左右的不含硅的消泡剂.

3.染槽的温度设为35-55度.在完全搅拌下,将吸湿排汗整理剂加入混合槽中,使其混合均匀,然后加入其它助剂等添加物,再将此混合液加入到槽中,漂洗混合槽,使之没有殘余.

4.加入分散性染料,以每分钟1-2度的升温速度提升染槽的温度到130度,染我15-45分钟,或按照染厂的经验进行染色;

5.根据染厂的实际操作条件降温并清洗,拉出面料,然后干燥并热定型. |